دکتر علیرضا زارع زیدی

مدرس و مشاور منابع انسانی

مدرس و مشاور منابع انسانی

کارکنان ارزشمند هیچگاه عمر خود را در چنین سازمانهایی تلف نمی کنند، سازمانهای سمی و نخبه کش نیز محکوم به شکست و افول سازمانی هستند. مدیران چنین سازمانهایی باید در کوتاه ترین زمان به فکر بهبود و اصلاح امور باشند و از مشاورین با تجربه و متخصصان منابع انسانی استفاده کنند.

۶ نشانه سازمانهای سمی و نخبه کش: ۱) مدیر مداخله گر دارد ۲) فضایی برای انتقاد نیست ۳) ناخواسته شما را درگیر حاشیه میکند ۴) شرح وظایف نامشخص و غیرشفاف است ۵) آموزش و یادگیرندگی ارزش نیست ۶) در محیط پر از اشتباه، هر گونه اشتباه تنبیه شدید در پی دارد!

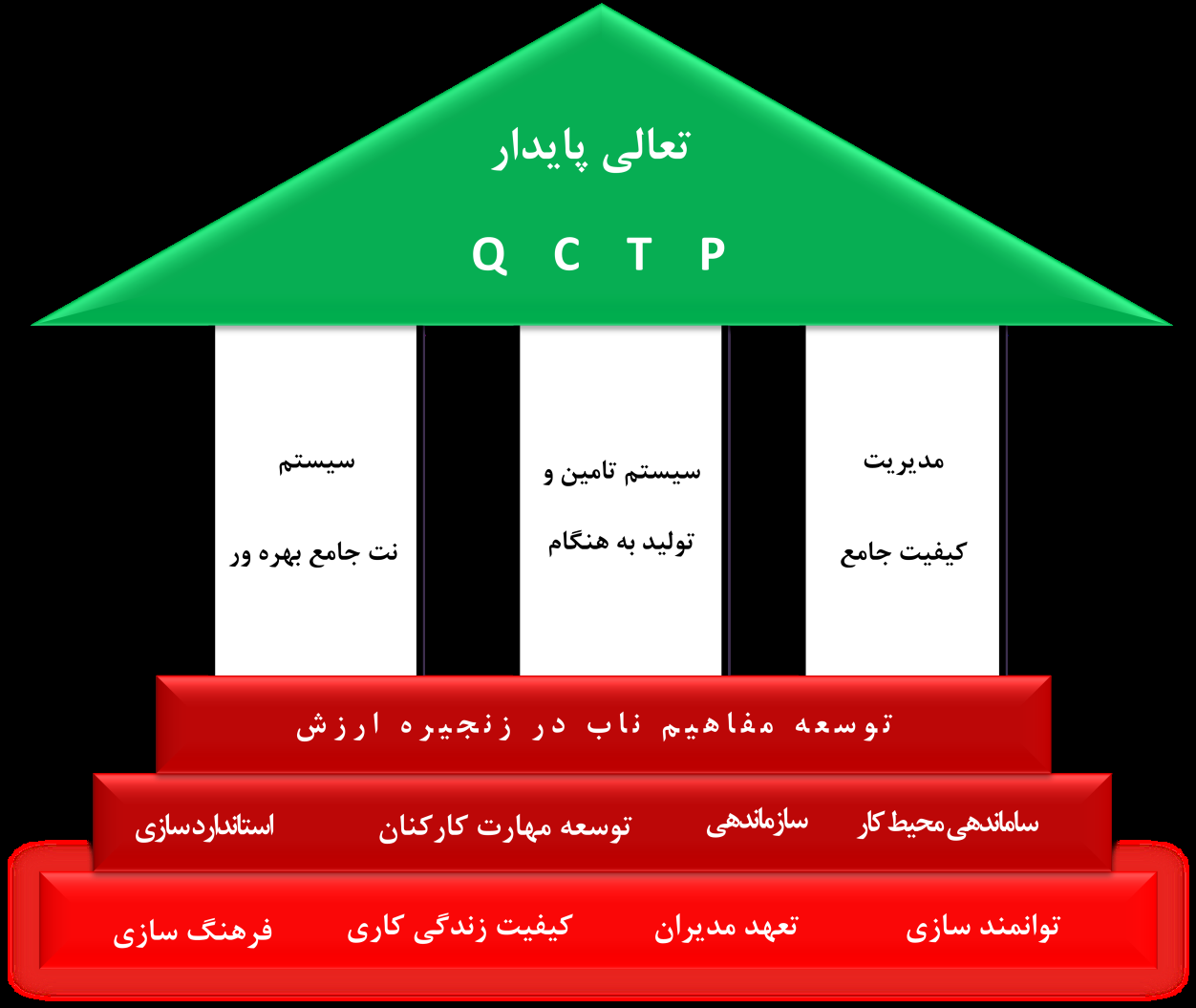

به همین دلیل پیاده سازی سیستم تولید ناب یک تغییر اساسی و بزرگ به شمار می آید و مانند یک پروژه واحد نیست، بلکه یک فرایند پیوسته و متوالی است که هم بر روی نوع عملکردها و هم بر روی عوامل انسانی تاثیر می گذارد. هیچ سازمانی نمی تواند سیستم تولید ناب را پیاده سازی کند مگر آنکه متولیان در آن سازمان ابتدا فرهنگ سازی و بستر سازی مناسبی انجام دهند و فرایندهای منابع انسانی را تا سطح بلوغ مناسبی در سازمان خود پیاده سازی کرده باشد.

همانگونه که در مدل پیشنهاد سیستم تولید ناب مشاهده می کنید، درپله اول اقدامات اولیه جهت بستر سازی مناسب گنجانده شده است (توانمندسازی کارکنان و مدیران، تعهد مدیران، ارتقای کیفیت زندگی کاری و فرهنگ سازی). یکی دیگرازنکات مهم پیاده سازی سیستم تولید ناب، تعهد مدیران ارشد سازمان به اجرا و حمایت از ماژول های آن است زیرا چنین تصمیمات مهمی تنها در اتاق هیات مدیره و یا اتاق مدیرعامل اتخاذ می شود و با حمایت آنان به سرانجام می رسد.

دکتر علیرضا زارع زیدی که سالها هم بعنوان مشاور منابع انسانی و هم بعنوان مشاور سیستم تولید ناب فعالیت کرده است، با بهسازی فرایندهای منابع انسانی، توانمندسازی مدیران و مشارکت دادن کلیه پرسنل در پیاده سازی سیستم تولید ناب در شرکت های بزرگ و معتبری همچون سایپا، زامیاد، مگاموتور، سایپا سیتروئن و بسیاری از شرکت های قطعه ساز مشارکت داشته و هم چنین کلیه ماژول های تولید ناب را در این شرکتها مورد ارزیابی سالیانه قرار داده است. برای مشاوره و اطلاعات بیشتر با شماره 09128397582 تماس بگیرید.

مدل پیشنهادی پیاده سازی سیستم تولید ناب و ماژول های مرتبط

در قرن بیستم جهان شاهد دو نوع انقلاب صنعتی بود، اولین انقلاب ظهور تولید انبوه و پایان عصر تولید دستی بود و انقلاب بعدی ظهور تولید ناب و پایان تولید انبوه بود. پس می توان سه مرحله را در شیوه های تولید در نظر گرفت:

1) روش مبتنی بر حرفه و هنر: در این روش کارگران بسیار ماهر برای تولید محصولات غیراستاندارد (محصولاتی که اغلب برای خریداران خاص بطور سفارشی تهیه می گردد) بکار گرفته می شوند. نتیجه این عمل نیز محصولاتی گران قیمت با کیفیتی بسیار بالا خواهد بود.

2) روش مبتنی بر تولید انبوه: این شیوه تولید بر تخصص و تقسیم کار و مفاهیمی چون تیراژ تولید ، شیوه های تجزیه و تحلیل هزینه سود و حجم فعالیت تاکید دارد. از ویژگی های دیگر این شیوه این است که محصول توسط متخصصان طراحی و بوسیله کارگران غیرماهر تولید می شود.

3) روش مبتنی بر تولید ناب: ای جی تویودا به همراهی تا ایچی اهنو به آمریکا سفر کردند تا طی بازدیدی از شرکت فورد سیستم تولید ناب را در ژاپن مستقر کنند اما آنها در این سفرمتوجه شدند که سیستم تولید انبوه قابلیت پیاده سازی در ژاپن را ندارد زیرا این سیستم سرشار از اتلافهاست. برهمین اساس آنها شیوه جدیدی بنام تولید ناب را بنیان نهادند. بنابراین تولید ناب یک راه حل نظام مند برای شناسایی و از بین بردن اتلاف ها( فعالیت هایی که دارای ارزش افزوده نیستند) از طریق بهبود مستمر و به جریان انداختن تولید دقیقا در هنگامیکه مشتری به آن نیاز دارد، می باشد.

نکته بسیار مهمی که در تولید ناب مورد توجه قرار می گیرد، کاهش اتلافق تا مرز صفر است. به این فرایند “دلتا صفر” می گویند. دلتا صفر به معنای به صفر رساندن تمامی منابع 9 گانه اتلاف می باشد. این منابع نه گانه اتلاف عبارتند از:

دکتر علیرضا زارع زیدی – مشاور سیستم تولید ناب و مشاور مدیریت بر این باور است که سازمان ها هم زمان با بهبود فرایند های منابع انسانی و فرهنگ سازی مناسب، می توانند با استقرار سیستم تولید ناب سازمان را به سوددهی بیشتر و بهره وری رساند و در نهایت با حذف موارد اتلاف 9 گانه ، آنها را به اهداف 9 گانه تبدیل کنند. برای مشاوره و اطلاعات بیشتر با شماره 09128397582 تماس بگیرید.

نظام نامه سيستم تولید ناب، فرايندهاي محوري (توليد، كيفيت، لجستيك، مهندسي ونگهداري و تعميرات) در توليد تمامي محصولات در همه سايت هاي توليدی، در بر می گیرد. در ساير محصولات غیر برند، براساس سياست هاي توافق شده با شركاي تجاري مربوطه، سيستم مديريت تولید ناب مي تواند به صورت اختياري بكار گرفته شود. به منظور تامين نيازها و انتظارات مشتري كه ضامن بقاي سازمان در محيط كسب و كار تلقي می شود، شناسايي و از بين بردن اتلاف ها و ( فعاليت هاي غير ارزش افزوده ) و رعايت اصول تفكر ناب در تمامي فرايندها يك ضرورت است و بايد از طريق بهبود مستمر و رويكرد كششي به توليد محصول ( توليد مطابق نياز و انتظار مشتري) به حفظ و ارتقاء پايدار سهم بازار اهتمام نمود. بديهي است توسعه اين مفاهيم، تنها با رويكردي نظام مند و ساختار يافته امكان پذير بوده و حفظ، نگهداشت و بهبود آن نيز نيازمند منابع كافي و ساختارهاي پشتيباني كننده مي باشد.

1-تضمین کیفیت محصول از طریق فرآیندها

2-تحویل به میزان توافق شده و در زمان مورد نیاز مشتري

3-استفاده بهینه از منابع (منابع انسانی، مواد و تجهیزات)

4-ایجاد محیط کاري مناسب در بالاترین سطح انسانی

کایزن یا بهبود مستمر: تولید ناب نیازمند تلاش بی وقفه برای کاهش ضایعات است. ضایعات به هر چیزی اتلاق میشود که از نظر مشتری ارزشی اضافه نخواهد کرد و تمایلی به پرداخت هزینه برای آن ندارند. این امر نیاز به بهبود مستمر دارد که در قلب تولید ناب قرار میگیرد.

هی جونکا (Heijunka) : سطح بندی یا هموار کردن تولید که به دنبال ایجاد یک جریان مداوم تولید، آزاد کردن کار به کارخانه به میزان مورد نیاز و اجتناب از وقفه است.

کانبان: کانبان یک لغت ژاپنی به معنای کارت یا علامت میباشد. هر کارت یا کانبان معرف قطعه یا مجموعه نیم مونتاژی است که نشان میدهد هرکدام از کجا آمده و به کجا میروند. سیستم کانبان در هر فرآیند کمیت تولید را مشخص میکند و این موضوع را سیستم عصبی تولید ناب مینامند، همچنین کانبان به کارت کنترل موجودی در یک سیستم کششی اطلاق میگردد.

جیدوکا: یک روش خودکارسازی ماشین آلات با حضور و نظارت نیروی انسانی است که توانایی تشخیص اختلال را نیز دارد و تا زمانی که بتوان آن را اصلاح کرد، کار را متوقف مینماید.

آندون(Andon) : یک کمک بصری، مانند یک چراغ چشمک زن که کارگران را متوجه یک مشکل میکند.

پوکا-یوکه (Poka-yoke) : مکانیزمی است که به صورت یک محافظ در برابر خطاهای انسانی عمل میکند. مانند یک چراغ نشانگر که در صورت از قلم افتادن یک گام ضروری روشن میشود، یا هنگامیکه یک پیچ به تعداد صحیح چرخید و محکم شد یک علامت داده میشود، و یا سیستمی که تا زمانی که همه مراحل قبلی تکمیل نشده باشند مرحله بعدی را متوقف میکند.

نظام آراستگی محیط کار: مجموعه ای از اقدامات برای سازماندهی فضاهای کاری و ایجاد محیطهایی کارآمد، مؤثر و امن برای کارگران و جلوگیری از اتلاف کار و زمان. فایو اس، بر سازماندهی و پاکیزگی تأکید دارد.

سایکل تایم یا زمان چرخه: زمانی که طول میکشد تا بخشی از یک فرآیند تکمیل یا یک قطعه تولید شود.

در حال حاضر پنج اصل شامل: ارزش(value)، جریان ارزش(value stream)، جریان(flow)، کشش(pull) و کمال(perfection) به عنوان پایه ای برای پیاده سازی تولید ناب مورد استفاده قرار میگیرند.

1-شناسایی ارزش از نظر مشتری

ارزش توسط مشتري تعریف می شود بدین معنی که ارزش یک محصول یا خدمت، معمولا تابعی از قیمت و نیازمندیهاي مشتري در یک دوره زمانی است. پس باید ارزش شناسایی و در فرآیندهاي تولیدي استفاده شود. ارزش تنها توسط دیدگاه ها و ملاحظات مشتري نهایی تعریف می شود و هرگز تحت تاثیر سیاست ها و تکنولوژي SPMS درجدید شرکت قرار نمی گیرد.

اینکه چه چیزي اتلاف و چه چیزي ارزش است بستگی به تعریف ارزش دارد. اتلاف به هر فعالیتی که منابعی نظیر زمان و یا هزینه را جذب می کند ولی هیچ ارزش افزوده اي ایجاد نمی کند اطلاق می شود. براي حذف سیستماتیک اتلاف باید به تمام پرسنل، آموزش داد که اتلاف چیست و در صورت مشاهده چگونه آن را حذف نمود. اتلاف ها به 7دسته تقسیم می شود:

1-تولید قطعات معیوب

2-انتظار (براي گام بعدي فرآیند یا خرابی ماشین)

3-حمل و نقل غیرضروري

4-پردازش بیش از حد قطعات به خاطر طراحی ضعیف ابزار یا قطعه

5-موجودي ها (مواد اولیه، نیمه ساخته، محصول، در راه)

6-حرکات غیرضروري کارکنان (براي ابزار، قطعه یا …)

7-تولید اضافی (پیش از دریافت تقاضا)

2-نقشه برداری از جریان ارزش و نشان دادن آن

این اصل شامل ضبط و تجزیه و تحلیل جریان اطلاعات و یا مواد مورد نیاز برای تولید یک محصول یا خدمات خاص است که با هدف شناسایی ضایعات و روش های بهبود انجام میگیرد. جریان ارزش شامل کل چرخه عمر یک محصول، از مواد خام تا محصول کامل خواهد بود.

3-ایجاد جریان (flow)

با از بین بردن موانع عملکردی و شناسایی روش هایی برای بهبود لید تایم، اطمینان حاصل کنید که فرآیندها از زمان دریافت یک سفارش تا زمان تحویل، روان و بدون اشکال انجام می گیرد. جریان یا فلو برای حذف ضایعات ضروری محسوب می شود. تولید ناب متکی بر جلوگیری از وقفه در فرآیند تولید بوده و یک مجموعهی هماهنگ و یکپارچه از فرآیندها ایجاد مینماید که در آن فعالیت ها به صورت یک جریان ثابت حرکت میکنند.

4-ایجاد یک سیستم کششی pull system

این اصل بدان معنی است که فقط هنگامی یک کار جدید را شروع کنید که تقاضایی برای آن وجود داشته باشد. تولید ناب به جای استفاده از یک سیستم فشاری از یک سیستم کششی استفاده میکند. تولید ناب در تقابل با MRP، بر اساس یک سیستم کششی است که در آن تا زمانی که تقاضا وجود نداشته باشد هیچ چیزی خریداری نمیشود. کشش، بر انعطاف پذیری و ارتباطات متکی است.

5-از طریق بهبود مستمر فرآیندها یا “کایزن“ به دنبال کمال باشید.

تولید ناب به مفهوم تلاش مستمر برای کمال بستگی دارد. این امر از طریق هدف قرار دادن دلایل ریشهای مسائل کیفی و جلوگیری و حذف ضایعات در جریان ارزش ممکن خواهد شد.

کلیه حقوق مادی و معنوی وب سایت محفوظ می باشد. طراحی پارس اوستا